Neues aus der Werkstatt!

Ein Bericht von Robert Weißbacher

Nach dem Kauf unseres Autoklaven und Inbetriebnahme im Sommer 2015 gingen wir daran die ersten Bauteile zu Laminieren. Da, die Rumpfform der „Glasflügel 304“ für die Fertigung im Autoklaven geändert werden musste, begann ich Holme für meine kleine „Speed Astir“ zu bauen. Die Schubwand dieser Holme baue ich in Rohacell-Sandwich mit Glasgewebe und eingebauter Rundsteckung, weiters werden Verklebeflansche mit gebaut. Der Holm entspricht im Querschnitt der Form eines i-Trägers. Von der Qualität der Holme überzeugt, die alle in CNC-gefrästen Formen entstanden sind, begann Alfred Gruber, der Miteigentümer des Autoklaven, Holme für seine „DG 500“ zubauen. Die neuen Holme brachten den erwarteten Gewichtsvorteil und überzeugen auch in punkto Festigkeit. Der erste Rumpf der „Glasflügel 304“ (Möglicherweise der erste Rumpf eines Großseglers, der in einem Autoklaven gebaut wurde?) wurde dann im Oktober 2015 gebaut, mit einem Gewicht von 547g bei einer Rumpflänge von ca. 2 Meter und erstaunlicher Festigkeit, zeigte sich die Überlegenheit der Wabensandwichbauweise in Verbindung mit der Autoklaven-Technik. Ein Pressdruck bis 5kg/cm² zahlt sich schon aus.

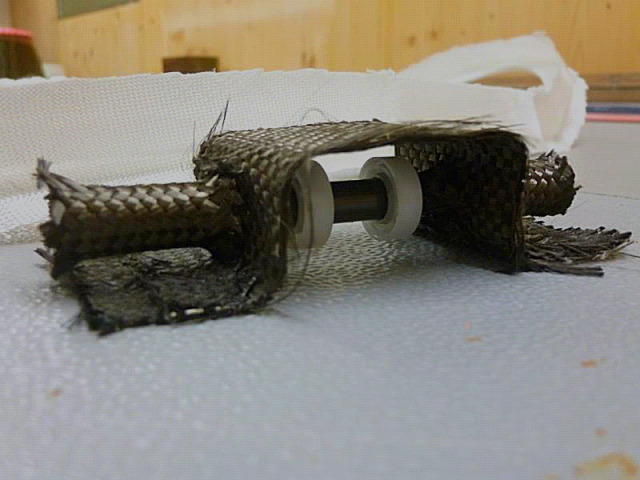

Weiter ging es dann mit dem Bau von neuen Höhenleitwerksformen für die „DG 500“ und „Glasflügel 304“. Das waren unsere ersten Formen aus CFK mit Kohlefaserheizung. Die Formen davor waren noch aus Glasfaser laminiert. Die Heizungs- und Vakuumregelung wurde von Hannes Jamnik mit viel Aufwand neuaufgebaut und das Zusammenspiel von Vakuum/Temperatur und Autoklaven-Druck erlaubt vielerlei Einstellmöglichkeiten. Vielen Dank Hannes!(Hannes baut übrigens Dampfloks und hat einen selbstgebauten Tiger Panzer mit einem Gewicht von über 80kg im Maßstab 1:6mit allen Funktionen in seiner Garage)Das HLW der „Gasflügel 304“ bekam auch einen Holm in der Bauweise wie die Anfangs erwähnten Flügelholme. Der Holm wird in einem Stück gebaut mit eingebauten Kugellagern für das Pendellager. Im Bild unten, das Mittelteil des Höhenruderholms in Preformbauweise.

An dieser Stelle ein Dank an Werner Schumacher, der mit viel Hingabe und technischen Know-how die Urmodelle auf seiner CNC-Fräse hergestellt hat. Zurzeit arbeitet Werner gerade an neuen Flügeln für die „Glasflügel 304 CZ“. Ich möchte nichts vorweg nehmen, aber die Randbögen und Winglets schauen schon sehr gut aus.

Das alles scheint auf den ersten Blick alles ganz einfach zu sein, aber allein der Zeitraum von 1. März 2014, wo wir in einer 18 Stunden Aktion unseren Autoklaven in Gießen ausgebaut und nach Hause geliefert haben. An dieser Stelle einen Dank an Alfred Gruber und Manuel Ramsauer, ohne Euch wäre das nicht möglich gewesen. Bis heute (November 2017) zeigt es, dass es doch nicht so einfach ist. Aber, man ist ja in einer Gruppe Gleichgesinnter (mfg-Pongau) in der das eine oder andere Projekt erst möglich wird.

In einem kurzen Rückblick, möchte ich über den Werdegang meiner Arbeiten mit Harz und Fasern Berichten. Das Interesse an der Faserverbundbauweise wurde schon früh in mir geweckt. Warum brachen unsere damaligen GFK-Rümpfe immer und immer wieder an den gleichen Stellen, wo die Holzrümpfe oft mehr aushielten und leichter zu reparieren waren, obwohl die Fasern (damals Ende der 70er Anfang der 80er noch alles in Glas) eigentlich mehr aushalten müssten? Das ich dann angefangen habe Formen selbst herzustellen verdanke ich auch Matthias Rottensteiner, er hat damals schon Modelle gebaut und ich kannte ihn schon aus meiner Lehrzeit. Von ihm bekam ich die ersten Harze und Gewebe. An das Material ist man damals ja nicht so leicht gekommen und das was man bekommen hat war meistens für unsere Zwecke ungeeignet. Danke Matthias, das war eine schöne Zeit!

Eine längere Zeit habe ich dann herumprobiert, bis zu meinen ersten Rumpf in Wabenbauweise. Der Rumpf eines „Speed Astir“ war relativ leicht, sehr stabil, aber eine Katastrophe beim Bauen. Die nötigen Materialienwaren erst Jahre später verfügbar. Weiter ging es dann mit Matthias Rettenegger, er hatte gerade eine schwere Krankheit überstanden und suchte etwas Ablenkung im Modellbau. Er hat damals die „Glasflügel 304“ gebaut und wer Matthias kennt weiß, dass es schon Perfekt werden musste. Nach und nach entstanden auch einige schöne und gute Segler. Matthias zog es aber bald zu einem anderen Hobby hin, vom Modellsegelflieger zum Segelschiff (diesmal nicht Ferngesteuert). Zu dieser Zeit war auch schon Alfred Gruber voll in den Formenbau mit eingestiegen und wir konnten die Werkstatt in Niedernfritz weiter benützen, vielen Dank Matthias!

Alfred hat dann seine beide Modelle die „Piper“ und die „DG1000“ gebaut, eine Zeit mit viel „experimentieren“. Aber auch außerhalb unserer Modellfluggruppe gibt es einige Kontakte, die immer wieder Fragen beantworten, die man selbst nicht so einfach lösen kann. Der Alexander Plaikner ist so einer, er baut schon ewig Formen und er baut seine Modelle mit den Nomex-Waben, hat immer gute Tipps, kennt jeden Faser-Verbundler, weiß jede Firma, wo es was gibt und baut immer tolle Sachen, Danke Alexander!

Einer der Personen, die sehr viel für unseren Modellbau getan hat, habe ich leider noch nicht persönlich kennen gelernt, aber mit einem kurzen E-Mail hat Dr. Helmut Quabeck bezüglich der Tragflächenprofilierung bei der neuen“ Glasflügel 304 CZ“ alle Unklarheiten beseitigt. Ich habe das Profil „HQ 3/“ wiederverwendet, wegen der besseren Langsamflug-Eigenschaften, wie bei den ersten Tragflächen und nicht das Profil „HQ/DS“ wie es eigentlich geplant war. Bei so einem Projekt mit 5 Meter Spannweite, mit dem vielen Aufwand durch das Fräsen und den Formenbau ist es schon gut, auf der sicheren Seite zu sein.Vielen Dank an Dr. Helmut Quabeck! Einen weiteren genialen Modellbauer durfte ich erst vor kurzen kennenlernen, Otto Widlroiter und seinem „Concorde“- Projekt. Viel Glück Otto! Bin schon gespannt auf den Erstflug.

Aber auch im „WWW“ gibt es immer wieder Berichte, wo sich Modellbauer intensiv mit der Verbesserung eines Modells beschäftigen. So der Bericht von Eric Laumann – „Wilga – leicht oder schwer“ auf der Homepage von „F-Schlepp on Tour“. Muss man gelesen haben! Dann hatte ich das Glück an einem Projekt eines manntragenden Fluggerätes mitzuarbeiten. Sehr modern aufgebaut, alles in Kohlefaser/Prepreg, im Autoklaven ausgehärtet, war es sehr leicht und stabil. War die Bauweise das eine Interessante, so war die Konstruktion noch lehrreicher, da gibt es Lösungen die muss man erst einmal gesehen haben. Weiter gehts mit den neuen Flügelformen für die „304 CZ“, sobald das erste Urmodell fertig ist fange ich damit an. Die Kohlefaserheizung hat Alfred Gruber berechnet und getestet.

Das war’s fürs erste, viel Spaß in der winterlichen Bausaison wünscht Euch allen

Robert Weißbacher